Współczesna linia produkcyjna to skomplikowany system, który łączy zaawansowane technologie, precyzyjnie dobrane maszyny oraz odpowiednie oprogramowanie. Efektywność i niezawodność takiej linii przekłada się bezpośrednio na redukcję kosztów produkcji, zwiększenie wydajności oraz poprawę jakości gotowego produktu. Aby osiągnąć te cele, przedsiębiorstwa coraz częściej stawiają na automatyzację i wykorzystanie nowoczesnych systemów sterowania.

Jak działa linia produkcyjna? Jakie rozwiązania technologiczne są wykorzystywane w nowoczesnych zakładach? Jakie kroki należy podjąć, aby optymalizować procesy produkcyjne? W niniejszym artykule przedstawiamy najlepsze sposoby na poprawę efektywności w masowej produkcji.

Co to jest linia produkcyjna?

Linia produkcyjna to zorganizowany układ maszyn, urządzeń oraz systemów sterowania, które wspólnie umożliwiają przekształcenie surowców w gotowe produkty. Dzięki odpowiedniej konfiguracji i zastosowaniu automatyzacji możliwe jest nie tylko zwiększenie wydajności, ale również zachowanie wysokiej jakości oraz powtarzalności wyrobów.

W przemyśle spożywczym linie produkcyjne wykorzystywane są do przetwarzania mięsa, pieczywa, napojów oraz innych artykułów spożywczych. W przemyśle motoryzacyjnym umożliwiają montaż podzespołów, spawanie konstrukcji oraz lakierowanie karoserii. Z kolei w przemyśle elektronicznym odpowiadają za montaż drobnych komponentów, testowanie gotowych produktów i ich pakowanie. Każda linia produkcyjna jest projektowana z myślą o konkretnej branży, dlatego różni się pod względem wyposażenia oraz zastosowanych technologii.

Rodzaje linii produkcyjnych

Linie produkcyjne można podzielić na kilka głównych kategorii w zależności od stopnia automatyzacji, zastosowania oraz rodzaju przetwarzanych surowców.

✅ Linie manualne – opierają się głównie na pracy ludzi, a maszyny jedynie wspomagają produkcję. Są stosowane w zakładach, gdzie kluczowe znaczenie ma precyzja i ręczna kontrola jakości.

✅ Linie półautomatyczne – wykorzystują zarówno pracę operatorów, jak i urządzenia automatyczne, takie jak przenośniki taśmowe, depaletyzatory czy zaklejarki do kartonów. To rozwiązanie pośrednie między pełną automatyzacją a tradycyjną produkcją ręczną.

✅ Zautomatyzowane linie produkcyjne – wyposażone w systemy transportowe, komputery sterujące oraz zaawansowane maszyny, takie jak kartoniarka i systemy wizyjne. Pozwalają na wysoką powtarzalność procesów i minimalizację błędów ludzkich.

Dobór odpowiedniej linii produkcyjnej zależy od specyfiki przedsiębiorstwa, rodzaju przetwarzanych surowców oraz oczekiwanej skali produkcji. Automatyzacja jest szczególnie korzystna w masowej produkcji, gdzie kluczowe jest zwiększenie wydajności i redukcja kosztów jednostkowych.

Budowa i działanie linii produkcyjnej

Nowoczesna linia produkcyjna składa się z wielu elementów, które współpracują w celu przekształcenia surowców w gotowy produkt.

Elementy składowe linii produkcyjnej

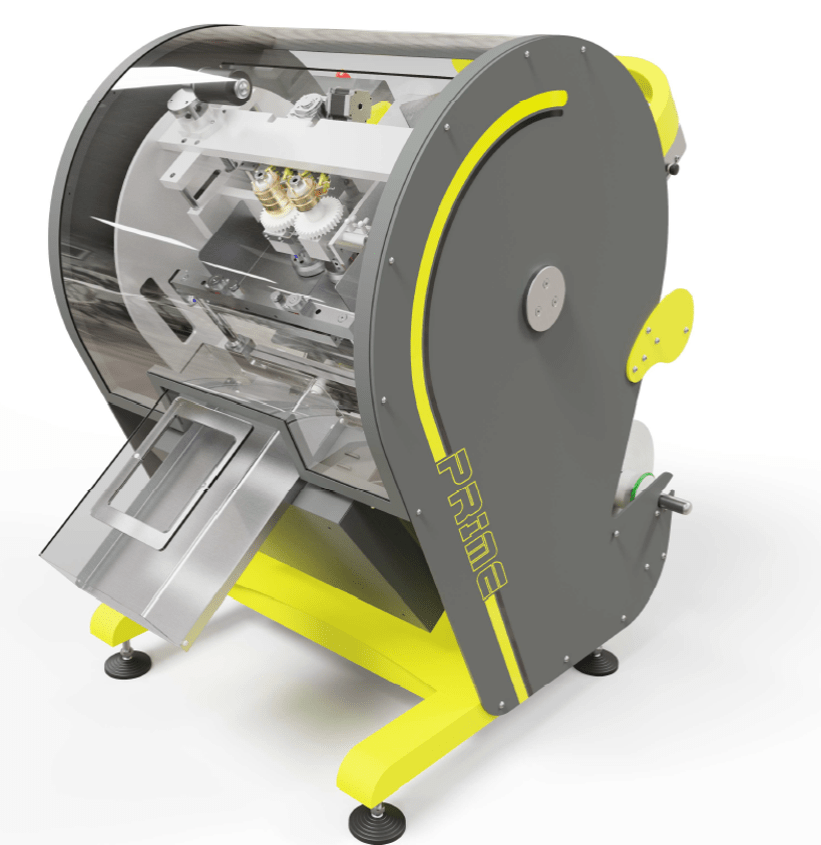

🔹 Maszyny przetwórcze – odpowiedzialne za obróbkę surowców, np. mieszanie składników, cięcie, formowanie czy spawanie.

🔹 Systemy transportowe – przenośniki ślimakowe i przenośniki taśmowe umożliwiają płynne przemieszczanie materiałów między kolejnymi etapami produkcji.

🔹 Maszyny pakujące – odpowiedzialne za ostatni element produkcji, czyli pakowanie produktów do pudełek lub kartonów, oraz paletyzację kartonów.

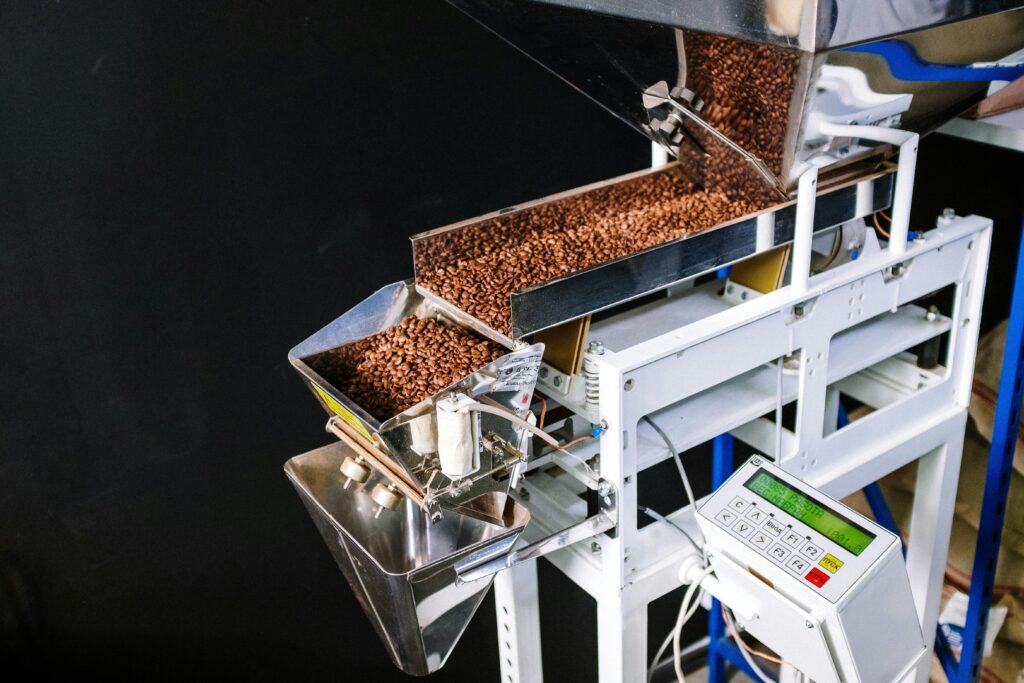

🔹 Systemy sterowania – komputery kontrolujące parametry procesu, zapewniające precyzyjne dozowanie surowców i optymalizację cyklu produkcyjnego.

Oprogramowanie i systemy IT

Nowoczesne linie wykorzystują zaawansowane systemy informatyczne, które integrują produkcję z innymi działami przedsiębiorstwa. Oprogramowanie MES pozwala na monitorowanie kluczowych wskaźników efektywności, a systemy wizyjne umożliwiają automatyczną kontrolę jakości.

Dzięki tym rozwiązaniom przedsiębiorstwa mogą szybciej reagować na zmiany rynkowe, eliminować przestoje oraz zapewniać powtarzalność produkcji.

Optymalizacja procesów produkcyjnych

Aby linia produkcyjna działała maksymalnie efektywnie, konieczna jest jej regularna optymalizacja. Proces ten obejmuje zarówno analizę technologiczną, jak i wdrażanie nowoczesnych systemów sterowania.

Metody optymalizacji

🔹 Analiza procesów – identyfikacja miejsc, w których dochodzi do strat surowców, nadmiernych przestojów lub problemów jakościowych.

🔹 Automatyzacja kluczowych etapów – wprowadzenie nowoczesnych maszyn i robotów, które eliminują błędy ludzkie oraz skracają czas produkcji.

🔹 Monitorowanie wskaźników KPI – stała kontrola efektywności, pozwalająca na szybkie reagowanie na wszelkie odchylenia od normy.

Wdrożenie tych metod pozwala nie tylko zwiększyć wydajność, ale także zmniejszyć zużycie surowców oraz ograniczyć koszty produkcji.

Efektywność w produkcji – kluczowe czynniki

Efektywność linii produkcyjnej zależy od wielu czynników, które wspólnie wpływają na jej wydajność i niezawodność.

🔹 Jakość surowców – przetwarzane materiały muszą spełniać odpowiednie normy, aby zapewnić wysoką jakość końcowego produktu.

🔹 Automatyzacja procesów – zautomatyzowane linie produkcyjne pozwalają na ograniczenie liczby błędów i zwiększenie powtarzalności produkcji.

🔹 Wykwalifikowany personel – pomimo zastosowania nowoczesnych technologii, niezbędni są doświadczeni operatorzy, którzy nadzorują procesy i reagują na ewentualne awarie.

Wdrożenie linii produkcyjnej w praktyce

Proces wdrożenia nowej linii produkcyjnej wymaga starannego zaplanowania i uwzględnienia wielu czynników, takich jak dostępna przestrzeń, wymagania technologiczne oraz budżet.

Wyzwania związane z wdrożeniem

🔹 Koszty inwestycji – zakup nowoczesnych maszyn, takich jak depaletyzator czy zaklejarki do kartonów, wiąże się z wysokimi kosztami początkowymi, ale długoterminowo przynosi oszczędności.

🔹 Integracja systemów – linia musi być kompatybilna z istniejącymi systemami IT oraz logistyką zakładu.

🔹 Szkolenie pracowników – nowoczesne linie wymagają obsługi przez przeszkolonych operatorów, co oznacza konieczność przeprowadzenia specjalistycznych kursów.

Podsumowanie

Odpowiednio zaprojektowana i zoptymalizowana linia produkcyjna pozwala na zwiększenie efektywności, poprawę jakości wyrobów i redukcję kosztów produkcji. Warto inwestować w nowoczesne technologie, które umożliwiają automatyzację procesów oraz zapewnienie wysokiej powtarzalności produkcji. Przedsiębiorstwa, które wdrażają innowacyjne systemy, zyskują przewagę konkurencyjną i zwiększają swoją rentowność.

Baza wibratora liniowego NTL 650B

Baza wibratora liniowego NTL 650B