Obróbka metali to kręgosłup nowoczesnej produkcji: od drobnych elementów precyzyjnych, przez prototypy maszyn pakujących, aż po wielkoseryjne części dla automotive i lotnictwa. Jako inżynier patrzę na nią nie tylko przez pryzmat „jak coś wykonać”, ale przede wszystkim „dlaczego tę metodę wybrać”: jakie właściwości materiału uzyskamy, ile czasu zajmie sam proces, czy zapewni wysoką jakość i powtarzalność wymiarów. Poniżej znajdziesz praktyczny przewodnik po rodzajach obróbki metali – od obróbki skrawaniem metali, przez obróbkę plastyczną i obróbkę cieplną metali, po techniki wykańczające i specjalne.

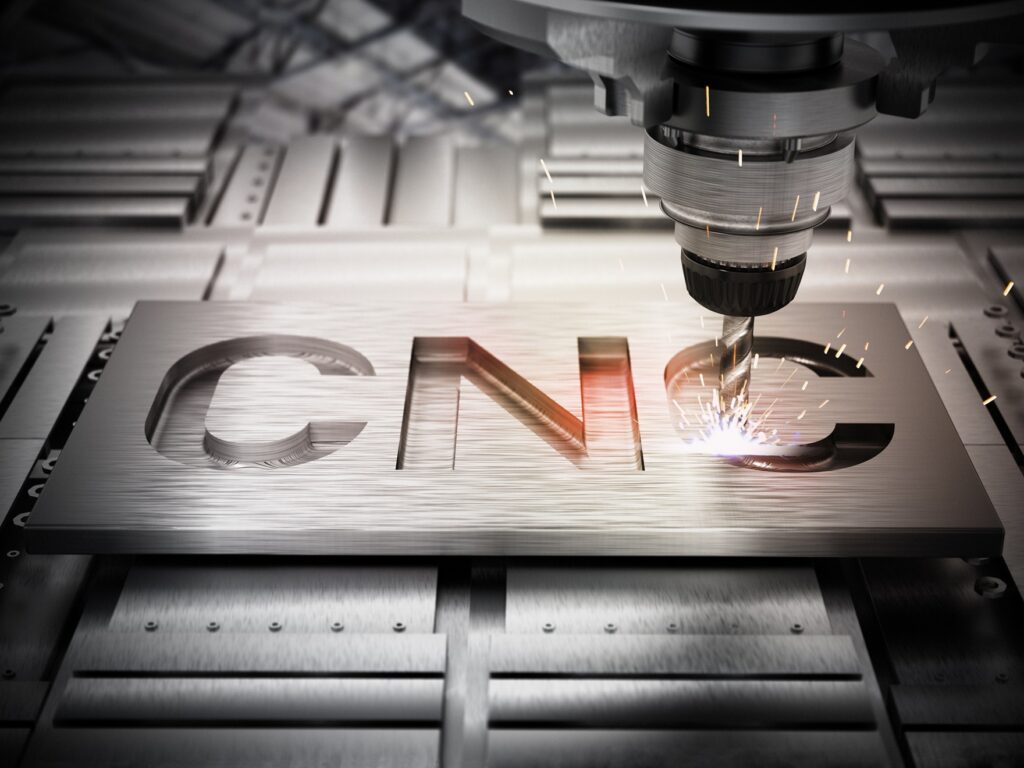

Obróbka skrawaniem (CNC): kiedy liczy się kształt, tolerancje i szybkość wdrożenia

Obróbka mechaniczna metali przez usuwaniu materiału (subtraktywnie) jest najbardziej uniwersalna w produkcji części o określonych kształtach i różnych kształtach: od prototypów po serie mało- i średniowolumenowe. Maszyny CNC (od Computer Numerical Control) wykorzystują sterowania numerycznego, by automatycznie wykonywać toczenie, frezowanie, wiercenie czy wykańczania otworów. Ich siła to precyzyjna obróbka, szybkie przezbrojenia i możliwość wytwarzania z szerokiej gamy materiałów (stal, aluminium, miedź, tworzywa).

W praktyce najczęściej spotkasz frezowanie CNC i toczenie CNC. Frezarki poruszają narzędzie w trzech (lub więcej) osiach, a ruch obrotowy wykonuje frez; to idealne do płaszczyzn, kieszeni, gwintów i skomplikowanych powierzchni 3D. Z kolei na tokarkach/centrach tokarskich materiał (pręt, tuleja) się obraca, a narzędzie pozostaje statyczne – stąd wybitna efektywność przy detalach osiowo-symetrycznych: wałki, tuleje, kołnierze. Dziś powszechne są hybrydy: centra tokarsko-frezarskie z napędzanymi narzędziami, osią Y i przeciwwrzecionem.

Jeśli chcesz zagłębić się w konkretne tolerancje, strategie obróbkowe (HPC/HSM), dobór narzędzi i materiałów narzędziowych, warto zajrzeć do praktycznych przewodników dostawców usług. Zobacz też opis technologi CNC na stronie Obróbka CNC – znajdziesz tam przekrój procesów i możliwości naszego parku maszynowego, co ułatwia dobór właściwej metody pod pożądanego kształtu i tolerancje.

Obróbka plastyczna: kształtowanie bez ubytku materiału

Obróbka plastyczna polega na kształtowaniu metali poprzez trwałe odkształcenia – bez wiórów. To zwykle najlepszy wybór, gdy potrzebujesz lepsze właściwości mechaniczne (ciągłe włókno, korzystny układ ziaren) i wysokiej wydajności dla serii. Do podstawowe rodzaje zaliczamy walcowanie, kucie, tłoczenie metalu (stamping), gięcie metalu, ciągnienie i wyciskanie. Walcowanie świetnie sprawdza się przy taśmach i blach o niewielkiej grubości; kucie (na zimno, ciepło, gorąco) buduje wytrzymałość wałów, korbowodów czy obręczy; tłoczenie i wykrawanie to szybka droga do setek tysięcy powtarzalnych detali z blachy; gięcie domyka proces formowania kształtowników i obudów.

Wybierając rodzaj obróbki plastycznej metali, kieruj się:

- (1) geometrią (płaskie/taśmowe vs. bryłowe),

- (2) wymaganą wytrzymałość i twardość,

- (3) kosztem narzędzi (wykrojniki, tłoczniki, matryce),

- (4) wolumenem (tłoczenie i ciągnienie opłacają się przy dużych seriach).

Dla detali cienkościennych o złożonej geometrii tłoczniki postępujące z kontrolą sprężystego powrotu dają znakomitą powtarzalność wymiarów i powierzchni.

Obróbka cieplna metali: świadome sterowanie mikrostrukturą

Obróbka cieplna – czyli celowane nagrzewanie i chłodzenie w wysokiej temperatury – służy do modyfikowania mikrostruktury stali (i nie tylko), aby uzyskać wymagane własności: od twardości i odporności na zużycie, po udarność i podatność na dalsze kształtowanie. Do najważniejszych procesów należą: hartowanie (szybkie chłodzenie z austenityzacji), odpuszczanie, wyżarzanie, normalizowanie, nawęglanie/azotowanie (utwardzanie powierzchniowe) oraz ulepszanie cieplne (hartowanie + odpuszczanie do wymaganej odporność i twardość). Każdy z nich ma inne cele i krzywe czas–temperatura–przemiana.

W praktyce: po obróbki skrawaniem elementy wymagające wysoką jakość i odporność na działanie korozji/ścieranie poddaje się nawęglaniu i hartowaniu indukcyjnemu powierzchni (np. zęby kół), a korpusy – wyżarzanie odprężające dla stabilizowanie wymiarów przed finalnym szlifowanie. Dla stopów aluminium obróbka cieplna (np. T6) podnosi stosunek wytrzymałość/masa w częściach lotniczych. Obróbka cieplno-chemiczna (np. azotowanie) tworzy twardą warstwę odporną na korozję i zmęczenie przy ograniczonym odkształceniu rdzenia.

Wykańczanie i obróbka ścierna: ostatnie mikrometry decydują o trwałości

Gdy kluczowa jest klasa powierzchni i tolerancja h6 lub lepsza, wchodzą różne metody obróbka ścierna: szlifowanie (płaszczyzn, wałków, otworów), honowanie (otwory o ultra-niskiej chropowatości), docieranie/lapping i superfinishing. Zasada jest wspólna: cząstki ścierne (tlenek glinu, węglik krzemu, CBN, diament) zebrane w spoiwie lub luzem „skubią” materiał, zapewniając niewielkie, kontrolowane ubytki i znakomite parametry geometryczne/teksturę. W automotive popularne jest „peel grinding” – szlifowanie obwodowe cienkim kołem o wysokich obrotach, które częściowo zastępuje skrawanie przy wałkach.

Do palety wykańczania dochodzą procesy strumieniowo-erozyjne (mikro- i obróbka chemiczna/elektrochemiczna), śrutowanie, polerowanie wibracyjne (mass finishing) oraz zabezpieczenia powierzchni, np. chromowanie czy anodowanie. Dobór metody wpływa nie tylko na estetykę, ale też na tarcie, retencję smaru, inicjację pęknięć zmęczeniowych i odporność na działanie korozji – dlatego o wykończeniu myśl już na etapie projektu.

Jak dobierać proces technologiczny? Krótka mapa decyzyjna

Proces technologiczny układaj od końca: parametry funkcjonalne i właściwości (np. twardość, moduł, odporność korozyjna), następnie geometria/tolerancje, a na końcu koszty i wolumen. Jeśli potrzebujesz szybkiego MVP lub krótkiej serii – wybierz frezowanie/toczenie (niski koszt wejścia, elastyczność, krótkie terminy). Gdy projekt dojrzewa i rosną wolumeny, rozważ tłoczenie/gięcie z blachy albo kucie/walcowanie dla detali objętościowych – droższe narzędzia, ale niższy koszt jednostkowy i lepsze właściwości mechaniczne. Finalnie dobierz obróbka cieplna metali i wykończenie (np. szlifowanie, chromowanie) do wymagań tribologicznych i korozyjnych.

W projektach R&D (np. prototypy maszyn pakujących) sensownie jest łączyć ścieżki: pierwsze iteracje w technologię CNC, a równolegle w tle przygotowywać koncepcję tłoczników czy matryc kuźniczych – tak, by gładko przejść od prototypu do pilotażu i produkcji seryjnej bez zmiany funkcjonalnych wymiarów i łańcucha dostaw.

Przegląd wybranych technik – praktyczne wskazówki

Toczenie CNC

- Zastosowanie: wałki, tuleje, króćce – geometrii osiowo-symetryczne.

- Wskazówki: minimalizuj wysięg narzędzia; kontroluj bicie materiału; do gwintów zewnętrznych dobieraj kąt ostrza do profilu; rozważ wrzeciono pomocnicze do obróbki drugiej strony w jednym zamocowaniu.

Frezowanie CNC

- Zastosowanie: płytki, korpusy, kieszenie 2.5D/3D, detale z blach o niewielkiej grubości (z podparciem).

- Wskazówki: strategia HEM/HSM dla stali nierdzewnych, narzędzia z powłoką AlTiN/TiAlN; chłodzenie MQL w aluminium; pamiętaj o obróbce resztkowej w narożach.

Wiercenie i wykańczanie otworów

- Zastosowanie: otwory precyzyjne pod łożyska, kanały olejowe.

- Wskazówki: stopniowanie średnic, wstępne pogłębianie pod łby śrub, rozwiercanie i honowanie dla IT6–IT7, kontrola wióra przy głębokich otworach (cykl peck).

Gięcie metalu (blacha)

- Zastosowanie: obudowy, wsporniki, szafy elektryczne.

- Wskazówki: kompensuj sprężysty powrót; promień gięcia zależny od kierunku walcowania; dla aluminium wybieraj stopy plastyczne (np. serii 5xxx) przy małych promieniach.

Tłoczenie metalu

- Zastosowanie: duże serie części o powtarzalnej geometrii z blachy.

- Wskazówki: jakość krawędzi zależy od luzu wykrojnik–stempel; w narzędziach postępowych zarządzaj odpadami i taśmą; przewiduj smarowanie i czyszczenie w linii.

Kucie (matrycowe/na młotach)

- Zastosowanie: elementy wysokoobciążone: korbowody, zębatki, pierścienie.

- Wskazówki: wybór temperatury (zimne/ciepłe/gorące) to kompromis między siłą pras a dokładnością i zjawiskami materiałowymi; pamiętaj o naddatkach na późniejsze szlifowanie powierzchni bazowych.

Obróbka cieplna

- Zastosowanie: sterowanie twardość/udarność/ścieralność.

- Wskazówki: po hartowaniu – zawsze odpuszczanie; kluczowe jest równomierne nagrzanie (przeciwdziałanie gradientom) i zgodność krzywych CTP; wyżarzanie odprężające po spawaniu/obróbce usuwa naprężenia przed pomiarem bazowym.

Szlifowanie i superfinish

- Zastosowanie: bieżnie łożysk, tłoczyska, prowadnice.

- Wskazówki: dobierz ścierniwo (Al2O3 do stali węglowych, SiC do żeliw/żeliw sferoidalnych, CBN/diament do hartowanych i węglików); kontroluj „przegrzanie” (burning) przez parametry i chłodziwo.

Powłoki i zabezpieczenia

- Zastosowanie: odporność korozyjna/tribologiczna.

- Wskazówki: chromowanie twarde dla niskiego tarcia i ochrony; w aluminium rozważ anodowanie twarde; zawsze oceń wpływ powłoki na tolerancję i chropowatość odniesienia.

Typowe łańcuchy procesów

- Precyzyjna obróbka elementów wirujących: cięcie z pręta → toczenie CNC (bazy) → hartowanie indukcyjne bieżni → szlifowanie wałków → pomiar końcowy.

- Korpus maszynowy z aluminium: frezowanie półwykończeniowe → wyżarzanie odprężające → frezowanie wykończeniowe (kieszenie/żebra) → wykańczania otworów (rozwiercanie) → anodowanie twarde → pasowanie.

- Detal z blachy w dużej serii: cięcie taśmy → tłoczenie postępowe → gięcie końcowe → odgratowanie wibracyjne → powłoka antykorozyjna.

Jakość, metrologia i wytwarzalność (DFM)

Nie ma dobrej obróbki bez dobrego pomiaru. W praktyce planuj kontrolę na poziomie operacji (czujniki, średnicówki), po etapie (CMM/ramię pomiarowe) i na końcu (raport SPC). Pamiętaj o bazach technologicznych – projektuj powierzchnie bazowe „do obróbki” i „do pomiaru” oraz dodaj naddatki pod szlifowanie. W DFM ogranicz liczbę ustawień (jedno mocowanie = jedna referencja), zwiększ promienie wewnętrzne (mniejsze obciążenie narzędzia przy frezowanie), dobieraj właściwy materiał pod proces (np. stal do nawęglania vs. azotowania). To często większy „dźwignia kosztu” niż prędkość posuwu.

FAQ – Często zadawane pytania i odpowiedzi

Jakie są główne kategorie obróbki metali?

Trzy filary to: obróbki skrawaniem (CNC), obróbki plastycznej metali (walcowanie, kucie, tłoczenie, gięcie) oraz obróbka cieplna metali (hartowanie, odpuszczanie, wyżarzanie). Często domykają je procesy wykańczające (szlifowanie, powłoki).

Kiedy wybrać tłoczenie zamiast frezowania?

Przy dużych wolumenach cienkościennych detali z blachy: wyższy koszt narzędzi zwróci się niższym kosztem jednostkowym i świetną powtarzalnością wymiarów. Przy prototypach i małych seriach – frezowanie CNC będzie szybsze i tańsze na start.

Czy obróbka cieplna zawsze zwiększa twardość?

Nie. Wyżarzanie zmniejsza twardość i naprężenia, odpuszczanie po hartowaniu równoważy kruchość i twardość. Wybór procesu zależy od docelowych właściwości i zastosowania.

Jak poprawić stabilność wymiarową po obróbce?

Wprowadź wyżarzanie odprężające między operacjami, ograniczaj ilość ustawień (mniej mocowań), planuj szlifowanie baz końcowych i kontroluj temperaturę w trakcie pomiarów.

Co daje obróbka ścierna względem toczenia/frezowania?

Mikro-kontrolę nad chropowatością, falistością i tolerancjami IT6–IT5, mniejsze ryzyko „schodków” i wyższą trwałość par ciernych. To „ostatnie mikrometry” decydują często o pracy łożysk/ uszczelnień.

Gdzie znaleźć praktyczne dane o możliwościach CNC?

W przewodnikach branżowych oraz na stronach dostawców usług – np. na stronie Obróbka CNC.