Die Metallverarbeitung ist das Rückgrat der modernen Fertigung: von kleinen Präzisionsteilen bis hin zu Prototypen von Verpackungsmaschinenbis hin zu Großserienteilen für die Automobil- und Luftfahrtindustrie. Als Ingenieur betrachte ich es nicht nur durch das Prisma "wie man etwas herstellt", sondern vor allem "warum diese Methode": welche Materialeigenschaften wir erhalten, wie lange es dauern wird der Prozess selbstob sie eine hohe Qualität und Wiederholbarkeit Abmessungen. Im Folgenden finden Sie einen praktischen Leitfaden für Arten der Metallbearbeitung - von Metallverarbeitungvon Kunststoffverarbeitung i Wärmebehandlung von Metallenbis hin zu Veredelung und speziellen Techniken.

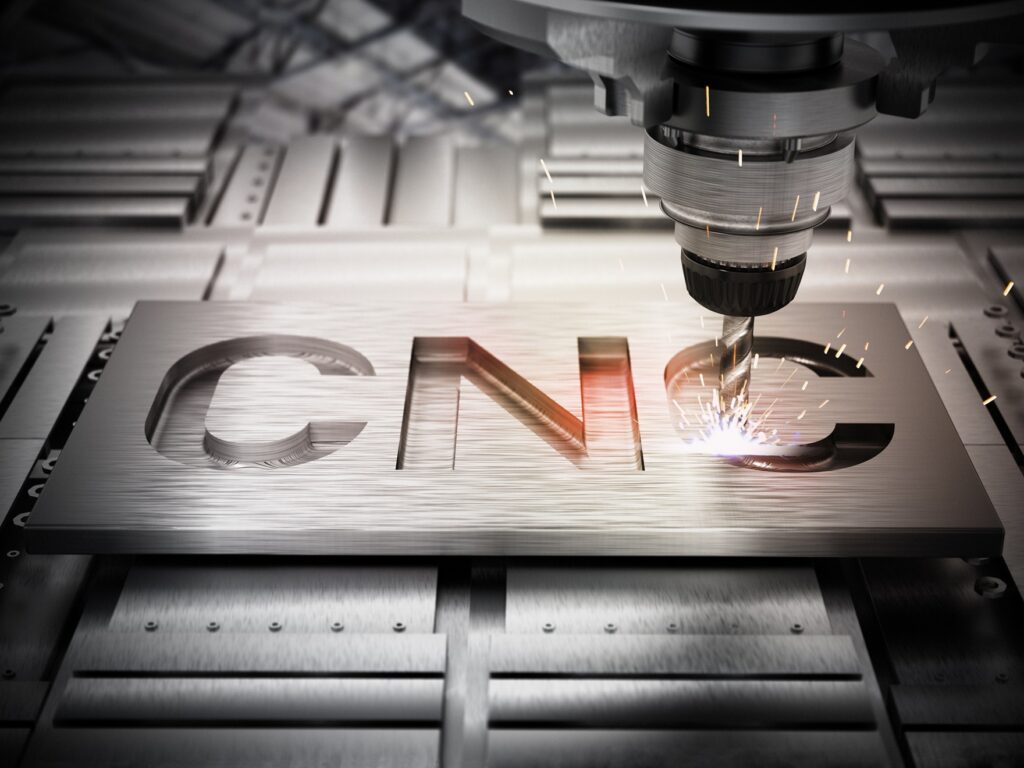

CNC-Bearbeitung: wenn Form, Toleranzen und Geschwindigkeit der Ausführung zählen

Metallbearbeitung über Abtragen von Material (subtraktiv) ist die vielseitigste Form der Produktion von Teilen o besondere Formen i verschiedene Formen: von Prototypen bis zu kleinen und mittleren Serien. CNC-Maschinen (aus Numerische Computersteuerung) verwenden numerische Steuerungautomatisch durchführen Rollen, fräsen, Bohren oder Fertigstellung der Löcher. Ihre Stärke ist Präzisionsbearbeitung, schnelle Umrüstungen und die Möglichkeit, aus einer Vielzahl von Materialien zu fertigen (Stahl, Aluminium, Kupfer, Kunststoffe).

In der Praxis werden Sie am häufigsten folgende Situationen vorfinden CNC-Fräsen i CNC-Drehen. Fräsmaschinen bewegen das Werkzeug in drei (oder mehr) Achsen, und die Rotation Dies ist ideal für Ebenen, Taschen, Gewinde und komplexe 3D-Oberflächen. Auf Drehbänken/Drehzentren, auf der anderen Seite Material (Stange, Buchse) rotiert und das Werkzeug bleibt statisch - daher die hervorragende Effizienz bei achsensymmetrischen Werkstücken: Wellen, Buchsen, Flansche. Heute sind Hybride üblich: Dreh-Fräszentren mit angetriebenen Werkzeugen, Y-Achse und Gegenspindel.

Wenn Sie sich eingehender mit spezifischen Toleranzen, Bearbeitungsstrategien (HPC/HSM), Werkzeugauswahl und Werkzeugwerkstoffen befassen möchten, lohnt sich ein Blick in die Praxisleitfäden der Dienstleister. Siehe auch die Beschreibung von CNC-Technik auf CNC-Bearbeitung - Sie finden einen Querschnitt der Verfahren und Möglichkeiten unseres Maschinenparks, der Ihnen die Auswahl des richtigen Verfahrens unter die gewünschte Form und Toleranzen.

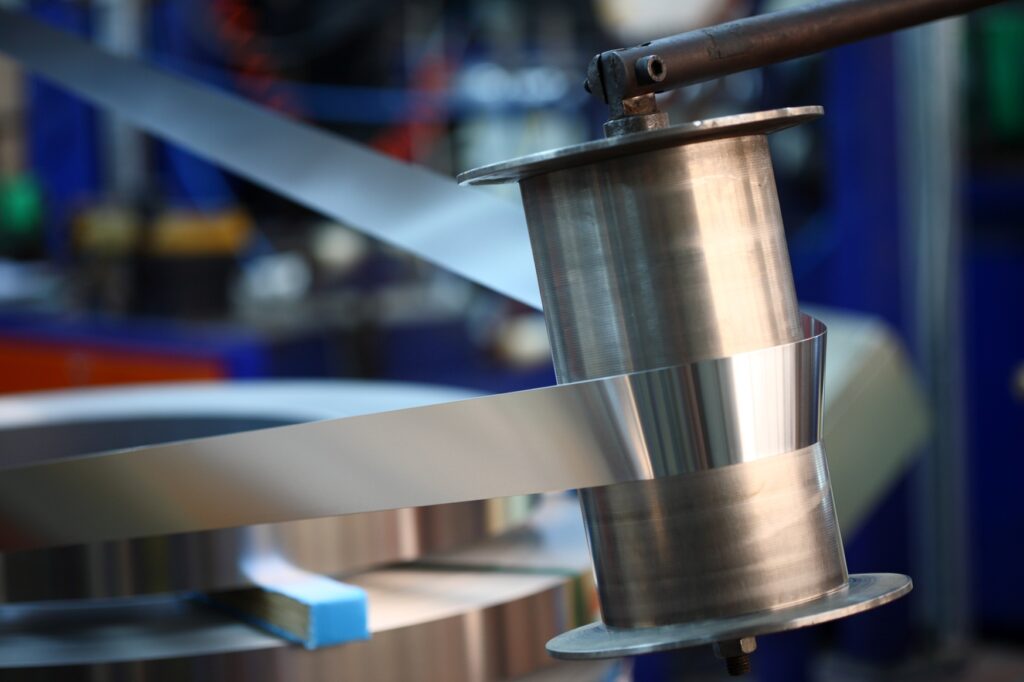

Umformung: Umformung ohne Materialverlust

Kunststoffverarbeitung besteht aus Metallumformung durch permanente Verformungen - ohne Chips. Dies ist in der Regel die beste Wahl, wenn Sie bessere mechanische Eigenschaften (Endlosfaser, günstige Kornanordnung) und hohe Leistung für die Serie. Für Grundtypen Kredit Rollen, Schmieden, Metallprägung (Stempeln), Metall-BiegenZiehen und Strangpressen. Walzen eignet sich hervorragend für Umreifung und Blätter o dünn; Schmieden (kalt, heiß, warm) erhöht die Festigkeit von Wellen, Pleuelstangen oder Felgen; Prägung und Stanzen ist der schnelle Weg zu hunderttausenden von wiederholbaren Blechteilen; Biegen schließt den Prozess der Formgebung von Profilen und Gehäusen ab.

Auswahl von Art der Metallumformung, folgen:

- (1) Geometrie (flach/Band vs. massiv),

- (2) die erforderliche Haltbarkeit i Härte,

- (3) Kosten für Werkzeuge (Stempel, Matrizen, Gesenke),

- (4) Volumen (Drücken und Ziehen zahlt sich bei großen Serien aus).

Für dünnwandige Teile mit komplexen Geometrien bieten Folgeverbundwerkzeuge mit Rückfederung eine hervorragende Wiederholgenauigkeit Abmessungen i Oberflächen.

Wärmebehandlung von Metallen: bewusste Steuerung des Mikrogefüges

Wärmebehandlung - d.h. gezieltes Heizen und Kühlen in hohe Temperatur - wird verwendet, um die Mikrostruktur von Stahl (und mehr) zu verändern, um die gewünschten Eigenschaften zu erreichen: von Härte und Widerstand gegen Verbrauchauf die Kerbschlagzähigkeit und die Anfälligkeit für weitere Umformungen. Zu den wichtigsten Verfahren gehören: Härten (schnelles Abkühlen aus der Austenitisierung), Anlassen, GlühenNormalisieren, Aufkohlen/Nitrieren (Oberflächenhärtung) und thermische Veredelung (Härten + Anlassen auf die erforderliche Widerstand i Härte). Beide haben unterschiedliche Ziele und Zeit-Temperatur-Übergangskurven.

In der Praxis: nach Bearbeitung Elemente, die hohe Qualität und Widerstand gegen Korrosionseinwirkung/ Verschleiß werden einer Aufkohlung und Induktionshärtung der Oberflächen (z.B. Radzähne) und der Körper - der Glühen entspannend für Stabilisierung Abmessungen vor der endgültigen Schleifen. Bei Aluminiumlegierungen erhöht eine Wärmebehandlung (z. B. T6) das Verhältnis zwischen Festigkeit und Gewicht bei Teilen für die Luft- und Raumfahrt. Wärmebehandlung-chemischen Verfahren (z. B. Nitrieren) wird eine harte Schicht erzeugt, die resistent ist gegen Korrosion und Ermüdung bei begrenzter Kernverformung.

Veredelung und Schleifbearbeitung: Die letzten Mikrometer entscheiden über die Haltbarkeit

Wenn Klasse der Schlüssel ist Oberflächen und einer Toleranz von h6 oder besser, geben Sie verschiedene Methoden abrasive Bearbeitung: Schleifen (Ebenen, Wellen, Löcher), Honen (Löcher mit sehr geringer Rauheit), Läppen/Läppen und Superfinishing. Das Prinzip ist ähnlich: Schleifpartikel (Aluminiumoxid, Siliziumkarbid, CBN, Diamant), die in einer Bindung oder als Schüttgut gesammelt werden, "rupfen" das Material, wodurch kleine, kontrollierte Defekte und eine hervorragende geometrische Leistung/Textur entstehen. In der Automobilindustrie ist das "Schälschleifen" - Umfangsschleifen mit einer dünnen Hochgeschwindigkeitsscheibe - sehr beliebt und ersetzt teilweise das Bearbeitung an den Walzen.

Die Palette der Veredelungen umfasst Strahlverfahren (Mikro- und chemische Behandlung/Elektrochemie), Kugelstrahlen, Gleitschleifen (Massenschliff) und Oberflächenbehandlungen, z. B. Verchromung oder Eloxieren. Die Wahl des Verfahrens beeinflusst nicht nur die Ästhetik, sondern auch die Reibung, die Schmiermittelrückhaltung, die Entstehung von Ermüdungsrissen und die Beständigkeit gegen Korrosionseinwirkung - Denken Sie deshalb schon bei der Gestaltung an den letzten Schliff.

Wie wählt man ein Verfahren aus? Kurze Entscheidungsübersicht

Technologischer Prozess vom Ende her stapeln: funktionale Parameter und Eigenschaften (z.B.. Härte, Modul, Korrosionsbeständigkeit), dann Geometrie/Toleranzen und schließlich Kosten und Volumen. Wenn Sie eine schnelle MVP oder eine kurze Serie benötigen - wählen Sie fräsen/Rollen (niedrige Einstiegskosten, Flexibilität, kurze Fristen). Wenn das Projekt reift und das Volumen wächst, sollten Sie Prägung/Biegen aus Metallblech oder Schmieden/Rollen für volumetrische Details - teurere Werkzeuge, aber niedrigere Stückkosten und bessere mechanische Eigenschaften. Wählen Sie schließlich Wärmebehandlung von Metallen und Veredelung (z. B. Schleifen, Verchromung) für tribologische und korrosive Anforderungen.

Bei FuE-Projekten (z. B. Prototypen Verpackungsmaschinen) ist es sinnvoll, Pfade zu kombinieren: die ersten Iterationen im CNC-Technikund parallel dazu im Hintergrund ein Konzept für Stanz- oder Schmiedewerkzeuge zu erstellen - damit ein reibungsloser Übergang vom Prototyp zur Null- und Serienfertigung ohne Änderung der Funktionsweise möglich ist Abmessungen und Lieferkette.

Überblick über ausgewählte Techniken - praktische Tipps

CNC-Drehen

- Anwendungen: Wellen, Buchsen, Aderendhülsen - achsensymmetrische Geometrien.

- Tipps: Werkzeugüberstand minimieren; Materialauslauf kontrollieren; bei Außengewinden den Winkel der Klinge an das Profil anpassen; eine Hilfsspindel zur Bearbeitung der anderen Seite in einer Aufspannung in Betracht ziehen.

CNC-Fräsen

- Anwendungen: Platten, Körper, 2,5D/3D-Taschen, Details von Blätter o dünn (mit Unterstützung).

- Tipps: HEM/HSM-Strategie für rostfreie Stähle, AlTiN/TiAlN-beschichtete Werkzeuge; MMS-Kühlung in Aluminium; Restmaterialbearbeitung in Ecken nicht vergessen.

Bohren und Fertigstellen von Löchern

- Anwendung: Präzisionsbohrungen für Lager, Ölkanäle.

- Empfehlungen: Durchmessersortierung, Vorsenken für Schraubenköpfe, Reiben und Honen für IT6-IT7, Spankontrolle für tiefe Löcher (Peck-Zyklus).

Biegen von Metall (Blech)

- Anwendungen: Gehäuse, Halterungen, Schaltschränke.

- Hinweise: Kompensation der elastischen Rückstellung; Biegeradius abhängig von der Abrollrichtung; für Aluminium Wählen Sie Kunststofflegierungen (z. B. Serie 5xxx) für kleine Radien.

Stanzen von Metall

- Anwendung: große Serien von Teilen mit wiederholbarer Blechgeometrie.

- Tipps: Die Kantenqualität hängt vom Abstand zwischen Stempel und Stempel ab; Abfall- und Bandmanagement bei Folgeverbundwerkzeugen; Inline-Schmierung und -Reinigung vorsehen.

Schmieden (Matrizen/Hämmer)

- Anwendung: Hochbeanspruchte Bauteile: Pleuelstangen, Ritzel, Ringe.

- Tipps: Die Wahl der Temperatur (kalt/warm/heiß) ist ein Kompromiss zwischen der Stärke der Pressen und der Genauigkeit und den Materialphänomenen; beachten Sie die Zuschläge für spätere Schleifen Grundflächen.

Wärmebehandlung

- Anwendung: Kontrolle Härte/Wirkung/Abstraktion.

- Tipps: nach Härten - wann immer VergebungEine gleichmäßige Erwärmung (die den Gradienten entgegenwirkt) und die Konsistenz der CTP-Kurven sind entscheidend; Glühen Durch den Spannungsabbau nach dem Schweißen/Bearbeiten werden die Spannungen vor der Basismessung beseitigt.

Schleifen und Feinstbearbeiten

- Anwendungen: Lagerringe, Kolbenstangen, Führungen.

- Tipps: Auswahl des Schleifmittels (Al2O3 für Kohlenstoffstähle, SiC für Gusseisen/Sphäroguss, CBN/Diamant für gehärtetes und Hartmetall); Kontrolle der "Überhitzung" (Verbrennung) durch Parameter und Kühlmittel.

Beschichtungen und Schutz

- Anwendung: Korrosions-/Tribologiebeständigkeit.

- Wegbeschreibung: Verchromung hart für geringe Reibung und Schutz; bei Aluminium ist eine Harteloxierung in Betracht zu ziehen; die Auswirkungen der Beschichtung auf die Toleranz und die Bezugsrauheit sind stets zu prüfen.

Typische Prozessketten

- Präzisionsbearbeitung rotierende Elemente: Schneiden von einer Stange → CNC-Drehen (Basen) →. Härten Induktions-Laufband → Schleifen Schächte → Endmessung.

- Aluminium-Maschinenkörper: halbfertiges Fräsen → Glühen Entspannung → Schlichtfräsen (Taschen/Rippen) → Fertigstellung der Löcher (Reiben) → Harteloxieren → Fitting.

- Blechdetail in Großserie: Streifen schneiden → Prägung progressiv → Biegen Endbearbeitung → Vibrationsentgraten → Korrosionsschutzbeschichtung.

Qualität, Metrologie und Herstellbarkeit (DFM)

Es gibt keine gute Bearbeitung ohne gute Messung. In der Praxis sollten Sie Ihre Inspektionen auf der Betriebsebene (Sensoren, Diamantmessgeräte), nach dem Arbeitsschritt (KMG/Messarm) und am Ende (SPC-Bericht) planen. Denken Sie an die Prozessgrundlagen: Entwerfen Sie Grundflächen für die Bearbeitung und für die Messung und fügen Sie Zuschläge für die Schleifen. Reduzieren Sie im DFM die Anzahl der Einstellungen (eine Vorrichtung = eine Referenz), vergrößern Sie die Innenradien (geringere Belastung des Werkzeugs an der fräsen), das richtige Material für den Prozess wählen (z.B. Stahl für Aufkohlung vs. Nitrierung). Dies ist oft ein größerer "Kostenhebel" als die Vorschubgeschwindigkeit.

FAQ - Häufig gestellte Fragen und Antworten

Welches sind die wichtigsten Kategorien der Metallbearbeitung?

Die drei Säulen sind: Bearbeitung (CNC), Metallumformung (Walzen, Schmieden, Stanzen, Biegen) und Wärmebehandlung von Metallen (Härten, Anlassen, Glühen). Sie werden häufig durch Endbearbeitungsverfahren ergänzt (Schleifen, Beschichtungen).

Wann ist das Prägen dem Fräsen vorzuziehen?

Für hohe Stückzahlen dünnwandiger Blechteile: Die höheren Werkzeugkosten machen sich durch niedrigere Stückkosten und hervorragende Wiederholbarkeit bezahlt Abmessungen. Für Prototypen und Kleinserien - CNC-Fräsen wird schneller und billiger zu starten sein.

Erhöht eine Wärmebehandlung immer die Härte?

Nein. Glühen reduziert Härte und Spannungen, Vergebung nach dem Härten gleicht die Sprödigkeit und Härte. Die Wahl des Verfahrens hängt vom Ziel ab Eigenschaften und Anwendungen.

Wie lässt sich die Formstabilität nach der Behandlung verbessern?

Eingabe Glühen zwischen den Operationen entspannen, die Anzahl der Einstellungen begrenzen (weniger Befestigungen), die Schleifen und überwachen Sie die Temperatur während der Messungen.

Was bietet die abrasive Bearbeitung gegenüber dem Drehen/Fräsen?

Mikrometerkontrolle über Rauheit, Welligkeit und IT6-IT5-Toleranzen, geringeres Risiko von "Trittsteinen" und höhere Lebensdauer von Reibpaarungen. Es sind die "letzten Mikrometer", die oft über die Leistung von Lagern/Dichtungen entscheiden.

Wo findet man praktische Daten über CNC-Fähigkeiten?

In Branchenführern und auf den Websites von Dienstleistern - z. B. der CNC-Bearbeitung.

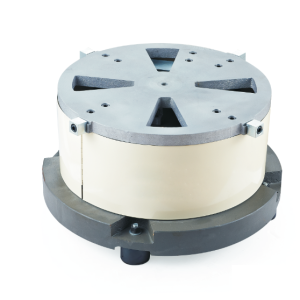

Schwingungsdämpfer NTB-46

Schwingungsdämpfer NTB-46