Eine moderne Produktionslinie ist ein komplexes System, das fortschrittliche Technologien, präzise ausgewählte Maschinen und geeignete Software kombiniert. Die Effizienz und Zuverlässigkeit einer solchen Anlage schlägt sich direkt in geringeren Produktionskosten, höherer Produktivität und besserer Qualität des Endprodukts nieder. Um diese Ziele zu erreichen, setzen die Unternehmen zunehmend auf Automatisierung und den Einsatz moderner Steuerungssysteme.

Wie funktioniert eine Produktionslinie? Welche technischen Lösungen werden in modernen Anlagen eingesetzt? Welche Maßnahmen sollten ergriffen werden, um die Produktionsprozesse zu optimieren? In diesem Artikel stellen wir die besten Möglichkeiten zur Verbesserung der Effizienz in der Massenproduktion vor.

Was ist eine Produktionslinie?

Eine Produktionslinie ist eine organisierte Anordnung von Maschinen, Anlagen und Steuerungssystemen, die zusammen die Umwandlung von Rohstoffen in Fertigerzeugnisse ermöglichen. Mit der richtigen Konfiguration und dem Einsatz von Automatisierung ist es nicht nur möglich, die Produktivität zu steigern, sondern auch eine hohe Qualität und Wiederholbarkeit der Produkte zu gewährleisten.

In der Lebensmittelindustrie werden Produktionslinien für die Verarbeitung von Fleisch, Brot, Getränken und anderen Lebensmitteln eingesetzt. In der Automobilindustrie werden sie für die Montage von Bauteilen, das Schweißen von Strukturen und die Lackierung von Karosserien eingesetzt. In der Elektronikindustrie hingegen sind sie für den Zusammenbau von Kleinteilen, die Prüfung von Fertigprodukten und deren Verpackung zuständig. Jede Produktionslinie ist für einen bestimmten Industriezweig konzipiert und unterscheidet sich daher in Bezug auf die verwendeten Geräte und Technologien.

Arten von Produktionslinien

Je nach Automatisierungsgrad, Anwendung und Art der verarbeiteten Rohstoffe lassen sich die Produktionslinien in mehrere Hauptkategorien einteilen.

✅ Manuelle Linien - basieren hauptsächlich auf menschlicher Arbeit, wobei Maschinen die Produktion nur unterstützen. Sie werden in Betrieben eingesetzt, in denen Präzision und manuelle Qualitätskontrolle entscheidend sind.

✅ Halbautomatische Linien - verwenden sowohl Bediener als auch automatische Geräte wie Förderbänder, Entpalettierer und Kartonverschließer. Dies ist eine Zwischenlösung zwischen vollständiger Automatisierung und traditioneller manueller Produktion.

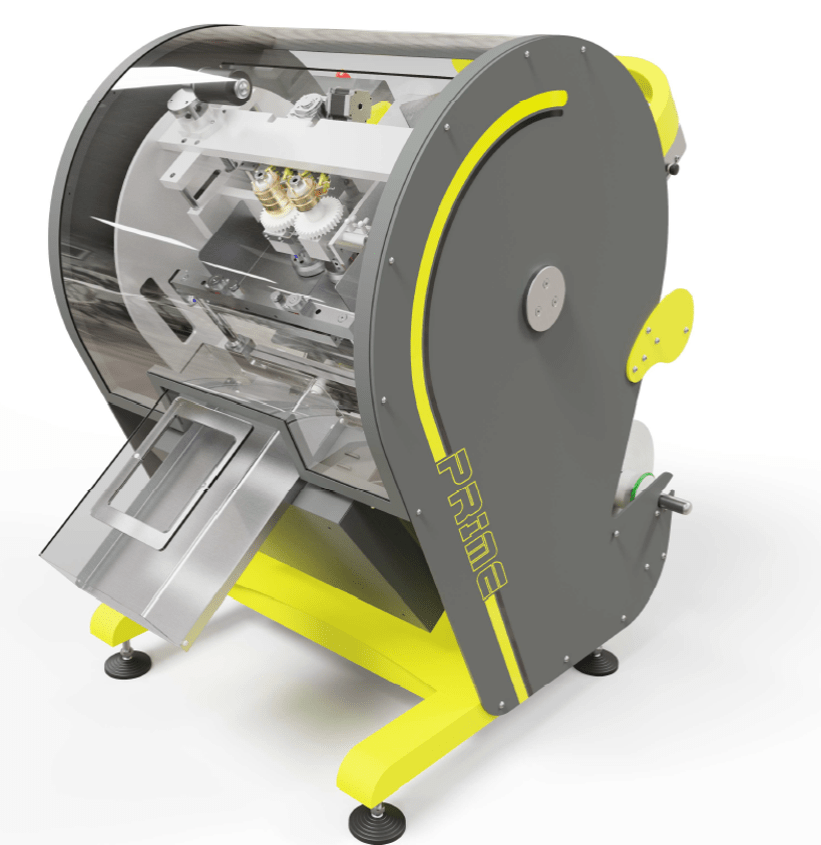

✅ Automatisierte Produktionslinien - ausgestattet mit Transportsystemen, Steuerungscomputern und modernen Maschinen wie Kartonmaschine und Bildverarbeitungssysteme. Sie ermöglichen eine hohe Prozesswiederholbarkeit und minimieren menschliche Fehler.

Die Auswahl einer geeigneten Produktionslinie hängt von den spezifischen Merkmalen des Unternehmens, der Art der verarbeiteten Rohstoffe und dem erwarteten Produktionsumfang ab. Die Automatisierung ist besonders in der Massenproduktion von Vorteil, wo die Steigerung der Produktivität und die Senkung der Stückkosten entscheidend sind.

Aufbau und Betrieb einer Produktionslinie

Eine moderne Produktionslinie besteht aus vielen Komponenten, die zusammenarbeiten, um aus Rohstoffen ein fertiges Produkt zu machen.

Komponenten der Linie

🔹 Verarbeitungsmaschinen - die für die Verarbeitung von Rohstoffen zuständig sind, z. B. für das Mischen von Zutaten, Schneiden, Formen oder Schweißen.

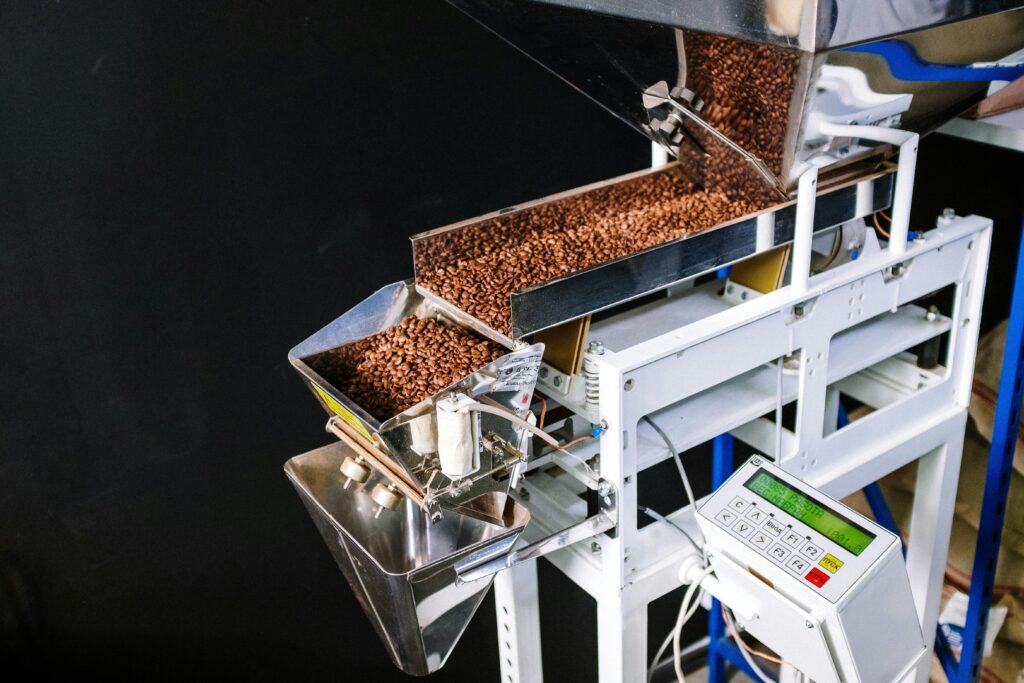

🔹 Verkehrssysteme - Förderschnecken und Förderbänder ermöglichen einen reibungslosen Materialtransport zwischen den Produktionsstufen.

🔹 Verpackungsmaschinen - verantwortlich für das letzte Element der Produktion, nämlich Produktverpackung in Kisten oder Kartons und die Palettierung der Kartons.

🔹 Kontrollsysteme - Computer, die die Prozessparameter kontrollieren und eine genaue Dosierung der Rohstoffe und eine Optimierung des Produktionszyklus gewährleisten.

Software und IT-Systeme

Moderne Anlagen nutzen fortschrittliche IT-Systeme, die die Produktion mit anderen Unternehmensbereichen integrieren. MES-Software ermöglicht die Überwachung der wichtigsten Leistungsindikatoren und Bildverarbeitungssysteme ermöglichen eine automatische Qualitätskontrolle.

Mit diesen Lösungen können Unternehmen schneller auf Marktveränderungen reagieren, Ausfallzeiten vermeiden und eine reproduzierbare Produktion sicherstellen.

Optimierung der Produktionsprozesse

Damit eine Produktionslinie so effizient wie möglich arbeitet, muss sie regelmäßig optimiert werden. Dieser Prozess umfasst sowohl eine technologische Analyse als auch die Implementierung moderner Kontrollsysteme.

Optimierungsmethoden

🔹 Prozess-Analyse - Ermittlung von Rohstoffverlusten, übermäßigen Ausfallzeiten oder Qualitätsproblemen.

🔹 Automatisierung der wichtigsten Phasen - die Einführung von modernen Maschinen und Robotern, die menschliche Fehler ausschließen und die Produktionszeit verkürzen.

🔹 KPI-Überwachung - ständige Überwachung der Leistung, die eine schnelle Reaktion auf Abweichungen von der Norm ermöglicht.

Durch die Anwendung dieser Methoden ist es nicht nur möglich, die Produktivität zu steigern, sondern auch den Rohstoffverbrauch und die Produktionskosten zu senken.

Effizienz in der Produktion - Schlüsselfaktoren

Die Effizienz einer Produktionslinie hängt von einer Reihe von Faktoren ab, die zusammen ihre Leistung und Zuverlässigkeit beeinflussen.

🔹 Qualität der Rohmaterialien - Die verarbeiteten Materialien müssen die entsprechenden Normen erfüllen, um ein hochwertiges Endprodukt zu gewährleisten.

🔹 Prozessautomatisierung - Automatisierte Produktionslinien reduzieren Fehler und erhöhen die Wiederholbarkeit der Produktion.

🔹 Qualifiziertes Personal - Trotz des Einsatzes moderner Technik werden erfahrene Bediener benötigt, um die Prozesse zu überwachen und auf mögliche Störungen zu reagieren.

Die Umsetzung der Produktionslinie in die Praxis

Die Einführung einer neuen Produktionslinie erfordert eine sorgfältige Planung und die Berücksichtigung vieler Faktoren, wie z. B. des verfügbaren Platzes, der technischen Anforderungen und des Budgets.

Herausforderungen bei der Umsetzung

🔹 Investitionskosten - die Anschaffung moderner Maschinen wie z. B. eines Entpalettierers oder einer Kartonverschließerist mit hohen Anfangskosten verbunden, spart aber langfristig Geld.

🔹 Integration der Systeme - die Anlage muss mit den bestehenden IT-Systemen und der Werkslogistik kompatibel sein.

🔹 Ausbildung des Personals - Moderne Anlagen müssen von geschultem Personal bedient werden, das heißt, es sind spezielle Kurse erforderlich.

Zusammenfassung

Eine richtig konzipierte und optimierte Produktionslinie ermöglicht eine höhere Effizienz, eine bessere Produktqualität und geringere Produktionskosten. Es lohnt sich, in moderne Technologien zu investieren, die die Automatisierung von Prozessen ermöglichen und eine hohe Wiederholbarkeit der Produktion gewährleisten. Unternehmen, die innovative Systeme einsetzen, gewinnen einen Wettbewerbsvorteil und steigern ihre Rentabilität.

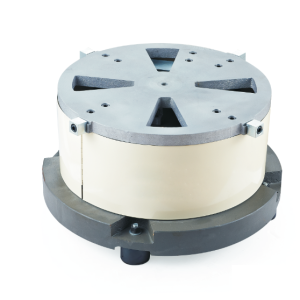

Schwingungsdämpfer NTB-46

Schwingungsdämpfer NTB-46  SDVC34-UR Regler mit automatischer Einstellung

SDVC34-UR Regler mit automatischer Einstellung